1. 高温,快检:控制混炼胶的质量,具体分以下两方面:

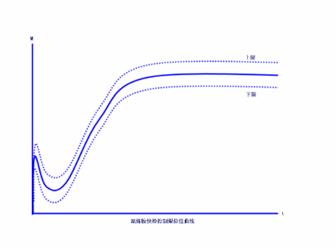

1) 制备各种混炼胶的标准硫化曲线图,并合理的制定各种胶料混炼的合格区域;见下图:

2). 制定合格胶料的范围的区域时,应首先严格控制混炼胶的工艺条件,即控制混炼条件,这样产生一批均匀性较好的混炼胶,再用这批胶料分别做其快速的硬度,比重,可塑性三项指标,在三项指标都合格的条件下,作出这批胶料的管制参数,作为标准存入管制数据库.胶料的试样应该大于24条,愈多定出的标准愈.这里必须安装带管制的统计分析软件才能自动确定胶料的管制标准.

2. 鉴定原材料:可用于橡胶工业原材料的生产部门,进行产品的分级和评比质量的优劣等,如:天然橡胶生产部门可以根据所测定标准配方的硫化曲线对天然胶进行分类;炭黑生产部门可用硫化曲线作为评比炭黑质量的根据.

3. 用于配方研究:在科研工作中可用硫化仪研究硫化反应速度,硫化温度系数等动力学方面的问题.

4. 计算硫化温度系数K值和胶料活化能E值:

1) 硫化温度系数K值并非在在任何常合下都保持不变,K值与配方有直接关系,当改变硫磺或促进剂量时,则K值就有所变化,而且K值随硫化程度的加深而趋向K=2,实际上K值一般在1.5~2.5之间变化,利用硫化仪计算K值准确又方便,计式如下:

t2 - t1

T1/T2 = K 10 (1)式

式中: T1 ------ 在温度t1下的正硫化时间(分);

T2 ------ 在温度t2下的正硫化时间(分);

t1, t2 ------ 硫化温度.

例如: 某一胶料在130℃时用硫化仪测得正硫化时间为20分钟,而在140℃时测得其正硫化时间为9分钟,则K值为:

140-130

T1/T2 =20/9= K 10

2)测定胶料活化能E值:用硫化仪分别测出胶料在t1,t2温度下的正硫化时间T1,T2,

然后代入公式:

ln(T1/T2)=E/R (t2-t1/t2.t1) (2)式或者

ln(T1/T2)=E/2.303R (t2-t1/t2.t1) (3)式

式中:

R ------ 为气体常数(R=8.3143焦耳/克分子.度

或R=0.001987千卡/克分子.度

5. 计算硫化效应,硫化强度以及进一步进行硫化条件的任意换算:

硫化效应等于硫化强度与硫化时间乘积,即:

E=I.T (4)式

式中:E --- 硫化效应;I--- 硫化强度; T --- 正硫化时间.

硫化强度是胶料在一定温度下,单位时间内所达到的硫化程度,它与硫化温度系数K值和硫化温度有关,即:

t-100

I=K 10 (5)式

式中:K --- 硫化温度系数,通过试验测定并利用公式(1)求得:

t-100

E=K 10 x T (6)式

利用这一公式就可以将原定的硫化条件作任意的换算.

例如:已知某制品的原定硫化条件为150℃时,硫化时间为20分钟,现把温度改为

140℃,求硫化时间是多少分钟?

解:已知 t1=150℃,T1 =20分 求: t2=140℃,T2 =?

如果要在不同硫化条件下制得其相同的机械物理性能,则必须使其硫化效应相等,令:E1=E2,即:

t1-100 t2-100

K1 10 x T1 = K2 10 x T2

如果计算后,K=2.2,则:

T2 =44分

6. 用硫化仪确定硫化工艺条件:

橡胶制品的硫化是橡胶工艺上的重要课题之一,正确的掌握胶料的硫化特征,可以

把握*硫化点,节约能源,提高生产率,获得*的物理化学性能.

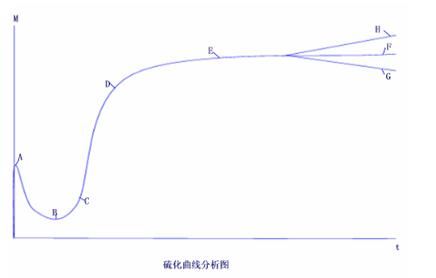

下面我们通过对硫化曲线的分析来确定胶料的各项硫化参数:见下图,将曲线分为:

AB,BC,CD,DE,EF等部分:

AB部分为胶料流动性,胶料在模腔温度作用下逐渐变软,产生流动,因此力矩下降.

BC部分为胶料逐渐发生变化,力矩开始上升,从A到C为诱导期(或焦烧期),焦烧时

间的长短取决于胶料的配方,主要受促进剂的影响,而操作过程中胶料的受热历程也是一个重要因素,这一阶段类似于门尼曲线,显示了胶料硫化前粘滞性.

CD部分为胶料产生硫化反应的交联阶段,即逐渐产生网构,使胶料弹性上升,力矩急剧上升,这一阶段称为热硫化阶段,热硫化时间的长短取决于胶料配方,硫化反应速度的标志.

从D到E为硫化平坦阶段,此时主要的硫化反应已基本完成,已达到zui大交联程度,所以力矩不再上升而保持有一平坦趋势,在这一阶段中显示了胶料所获得的硫化的zui大力矩,平坦硫化时间的长短取决于胶料配方(主要是促进剂和防老剂).

EF,EH,EG为过硫阶段,这一阶段相当于硫化反应网构形成期的后期,在这一阶段中主要是交联发生重排作用,以及交联键和链段热裂解的反应, 在这一阶段中,由于各种胶料的性质不同,因而表现有不同的趋向,有些胶料(抗热降解性好)仍保持平坦性(如图中的EF),通常用硫磺硫化的乙丙胶,丁晴胶, 氯丁胶等会出现此现象;有些胶料(抗热降解性差),则出现力矩下降(如曲线EG),这是胶料在过硫阶段中发生网构热裂解所致,通常用非硫磺硫化的天然胶,硅橡胶, 硅氟橡胶等都会出现;有些胶料在过硫化阶段中产生结构化作用,因此曲线的力矩仍继续缓缓上升(如曲线的EH),通常用非硫磺硫化的丁苯胶, 丁晴胶, 氯丁胶, 乙丙胶等都会出现这种现象.

对于具有明显zui大力矩的典型硫化曲线,各种硫化参数都可以从曲线上确定:

1) 起始力矩M0 : 反映试验开始时胶料的起始粘度;

2) zui小力矩ML: 反映胶料在硫化温度下的粘度;

zui小力矩与胶料可塑性有良好的相关性,与可塑性是负相关,即可塑性大,则zui小

力矩小.

3) zui大力矩MH:为理论上的正硫化时间,代表zui大交联度,取值可以沿zui小力矩

点作一条与时间轴平行的延线,则从延线到硫化曲线平坦部分之间的间距即为zui大力矩,zui大力矩显示了胶料的物理特性,即zui大力矩与胶料硬度及定伸有良好的相关性,是正相关, zui大力矩大则胶料硬度和定伸高.

4) 焦烧时间ts1(或t10):胶料在硫化温度下加热至出现焦烧的时间.由于橡胶具有热积累的特性,所以胶料的实际焦烧时间包括操作焦烧时间和剩余焦烧时间, 操作焦烧时间是指在橡胶加工过程中由于热积累效应所消耗的时间,它取决于加工程度(如胶料翻炼次数,热炼程度,压延,压出等), 剩余焦烧时间是指胶料在模型加热时保持流动性的时间,对于一般的胶料来说,经过不同工艺加工后的胶料剩余焦烧时间是不同的.

焦烧时间t10=[ML+(MH-ML)x10%]所对应的时间,意即:此胶料已达到10%的

交联度,已不适应加工了;标准采用ts1作为焦烧点:当硫化仪振幅为1°角时,焦烧点用ts1表示,ts1=(ML+0.1NM)所对应的时间;如用3°角时, 则焦烧点用ts2表示, ts2=(ML+0.2NM)所对应的时间.

试验时转子(或模腔)振幅大,曲线转矩也大,但采用大振幅时,胶料硫化后试料与模腔间容易打滑,所以为了防止打滑,目前倾向于采用小振幅进行试验,另外,转子污染也是造成打滑的原因之一,且振幅愈小时,干净与污染的转子所绘的硫化曲线比较接近,从这一点上说采用小振幅进行试验也是比较好的,同时为了试验的正确性,应经常使转子(或模腔体)保持清洁.

5) 正硫化时间(zui宜硫化时间)t90:代表胶料达到*性能状态时的硫化时间,也是工艺上的正硫化时间,t90=[ML+(MH-ML)x10%]所对应的时间,习惯上,正硫化时间是指抗张强度达到zui高点略前的时间,或取定伸曲线迅速下降的那个转折点,也有以抗张强度zui高值的点作为正硫化点的,实际上,从硫化曲线的发展来看,在热硫化阶段中,力矩上升速度很快,随后则转为缓慢上升,至出现zui大值(或继续缓慢上升,或转为下降),也就是说,大部分90%的交联键是在热硫化阶段生成,只有小部分(10%以下)的交联键是在后继阶段生成的,所以从经济角度来看,一般选用t90作为工艺上的正硫化时间,对于大多数制品来说,选用t90作为正硫化时间,已基本上满足使用性能的要求.

6) 硫化速率:它是反映硫化反应进行得快慢的一个参数,胶料的硫化速率与配方

中的促进剂品种及用量有关,其取值为t90与t10之差的倒数,在陡峭区域内,硫化曲线的斜率就是两个点(即t90与t10两个点)间的力矩差除以时间差.

7)其他应用:用硫化仪也可代替目前各下降厂所用的测定硬度,比重,可塑性, 定伸强度,扯拉伸长率及*变形等习惯的快检控制方法

上一篇:试验机技术的发展

下一篇:常规用电子材料试验机

QQ:64864648

QQ:64864648 邮箱:lingdun@ldtest.com

邮箱:lingdun@ldtest.com 传真:0514-86238779

传真:0514-86238779 地址:江苏省扬州市江都区真武镇杨庄工业园区

地址:江苏省扬州市江都区真武镇杨庄工业园区

扫一扫 微信咨询

©2024 扬州市灵顿测试仪器有限公司 版权所有 备案号:苏ICP备14059558号-3 技术支持:化工仪器网 Sitemap.xml 总访问量:260400 管理登陆